There are many issues associated with the cooling towers’ working. One of the major problems is the growth of a very dangerous bacterium, Legionella. It can interfere with the efficiency of the chillers and cooling systems and can also pose health issues to people working there and living in close proximity to the cooling towers area.

As the maintenance manager, if you are struggling with difficulties that impair the working efficiency of chillers, This guide is the best solution for your issues. In this article, we will discuss Legionella, its growth pattern, and the best practices for eliminating this pathogen.

Table of Contents (Chiller and Cooling Tower)

What is Legionella and How it Spread?

Legionella is a harmful type of bacteria that can easily grow in water, causing severe disease and malfunctions in cooling towers. There are high chances of growing and flourishing legionella bacteria in the industrial processes, cooling towers, and air conditioning systems, as the ideal temperature is almost between 28°C and 45°C. This temperature is best for the thriving of these bacteria in the hot tower tanks and cooling tower basins.

Legionella bacteria cause a number of diseases in industrial chiller and cooling towers, such as Pneumonia, Pontiac fever (mild flu-like illness), and diarrhoea. Their presence not only causes severe illness to the workers working around them but also causes severe damage to the cooling tower components and their overall working efficiency, leading to reduced output.

If left unchecked, they can grow and multiply fast in the cooling towers and affect many areas like water quality, drift eliminators, nozzles, and others. Before exploring how to control legionella in the air-cooled chiller and cooling system, analyse how and why it spreads in heat exchangers. Here are some common reasons for their flourishing in the water systems.

Ideal Growing Temperature: There is heated water in the cooling tower, which is optimal for legionella growth and multiplication. The tower water of hvac systems and industrial chillers is the ultimate reason for their flourishing if left unchecked.

Poor Cleaning: Improper and poor disinfection and maintenance also lead to the legionella thriving and buildup. Irregular cleaning can cause rusting and scaling, which is another perfect reason for the spread of legionella.

Strong Biofilm Formation: They have a strong ability to resist disinfectant chemicals and treatments when they create a solid biofilm layer on the cooling tower surfaces. Once biofilm layers form, it can be difficult to control the production of legionella. So, timely tower maintenance and cleaning of cooling towers is vital for maximising efficiency.

Why is controlling Legionella critical in cooling tower systems?

Cooling towers are essential components of many industrial systems and provide efficient heat transfer and cooling processes. However, they can also pose serious efficiency as well as health issues if not properly maintained. One of the main problems is the growth of Legionella bacteria.

This pathogen is mainly found in hot water bodies; therefore, cooling systems like chillers provide an ideal environment for this microbe to grow. Legionella can impair the cooling efficiency of cooling towers, and it may also be life-threatening for those working there.

System efficiency: This bacteria forms biofilms on different parts of cooling towers, such as pipes, heat exchangers, and fill media. This biofilm insulates the surfaces and reduces the cooling efficiency. It may also lower the water flow due to its frictional resistance.

Legionella bacteria also produces byproducts that possess corrosive properties, hence damaging the pipes. All these problems lead to higher energy consumption. Therefore, it is necessary to control its production and growth.

Health risks management: This pathogen is more problematic for workers and people living around the area. It causes a rare type of pneumoniae (type of chest infection) called Legionnaires. It may lead to severe respiratory illness and, in many cases, to death.

By prioritizing Legionella control, facility managers and operators can protect both system efficiency and human health. Here are the best practices to control this deadly pathogen and smooth your cooling towers working.

Control Water Temperature of Cooling Towers

Controlling the cooling tower temperature is considered the first step towards legionella growth-inhibiting strategies. You have to maintain the temperature of process water and make-up water outside the supreme growth range of the legionella production, which is 20-45°C (68-113°F).

Implement the best practices to control the overall cooling tower temperature to minimize the spreading of these harmful bacteria inside the water-cooled chillers. You should use automated and latest software to regularly check the quality, pH, and turbidity of the water of the evaporator heat exchangers and power plants.

In a cold water system, you should maintain the water temperature below 20°C (68°F and for a hot water system, keep the temperature above 60°C (140°F) to discourage legionella growth.

For maximum energy efficiency and cooking working capacity, the water transferred to the industrial processes should not be less than 50°C (122°F).

Use automated water treatment systems and techniques to prevent rusting, scaling, and other debris build-up, as well as adjust and maintain the water quality and avoid all possible chances of legionella building and flourishing.

Create a Water Treatment Strategy

If your cooling towers are not working up to the mark, it may be due to Legionella contamination. To mitigate this risk, there should be a water treatment strategy in the written document to incorporate the best practices and cutting-edge technologies to ensure the optimal efficiency of chilling systems.

Monitoring and regular testing: You should focus on systematic water testing to detect potential contaminants, including Legionella. The parameters such as pH, temperature, conductivity, and chlorine residuals help identify areas for improvement. You can use the chlorination method to treat water and any other maintenance activity for the initial system setups.

Potential Sites for Legionella Growth: The maintenance team should focus on the sites where water remains motionless for a long time. It may also include areas of high contact with people and where low disinfection is performed. Regular inspections and testing help detect these sites.

Map your water flow process: Being the best cooling system operator, you must draw the water path from entrance to exit. This flow chart may include drinking and non-drinking water, heating, distribution, cooling, and discarding. This diagram enables targeted interventions, optimizing water treatment and minimizing Legionella growth.

Establish a water stewardship group: Effective management and maintenance methodology is the one having the best working team. This group comprises water treatment, microbiology, engineering, and maintenance experts, fostering collaboration and knowledge sharing.

Focus on Regular Maintenance and Upkeep

Routine maintenance and cleaning of cooling towers and air-cooled chillers can significantly kill the legionella and hamper its production, also preventing the chances of its growth in the future. It is common to enter dust and sediments into the towers during different cooling system processes. However, biofilms in the cooling towers are responsible for the legionella’s survival and multiplication. Systematic maintenance and upkeep are crucial to prevent its growth and avoid further damage.

Routine Visual Inspection: Scheduled visual inspection points out the signs of any destruction or leakage. Analyse the basic cooling tower parts like cooling tower basins, drift eliminators, fill, and water distribution systems. Also, the water quality should be tested to find out whether there are any traces of legionella.

Disinfection: As the cooling towers are open to the environment, the chances of the cooling system becoming recolonized with harmful microorganisms like legionella are added. To control this microorganism growth, use quality biocides and string disinfectants. Make sure to clean and disinfect all the cooling tower components with sodium hypochlorite or calcium hypochlorite once a month.

Avoid Stagnation: Legionella bacteria love warm, humid, and stagnant water to increase their growth. Ensure proper water recirculation to continue the cooling process and stave off the flourishing legionella.

Maintain Quality of Water: Focus on regularly checking water quality to ensure maximum cooling efficiency. The recommended pH range of water for most cooling towers, like induced draft cooling towers, counterflow cooling towers, and large-scale hvac systems, is 6.5-7.5. Ensure that its ideal pH is sustained for a seamless working process. Check the water pH at least thrice a week.

Keep Documentation: Proper documentation and keeping records of all the maintenance and repairing activities help in tracking the effectiveness of the cooling tower process and legionella controlling plan.

Monitor and Control Risk Factors

In health practices, prevention is said to be better than treatment. In cooling towers, regular risk assessment testing is crucial to identify potentially contaminated areas of Legionella to mitigate the risk of outbreaks and ensure a safe environment.

There are several risk factors that need to be monitored, such as stagnant water, dead legs, temperature fluctuation, pH regulation, poor ventilation, and contaminated water makeup.

You can implement effective control measures that are essential to eliminate these risks. These include

- Disinfection protocols.

- Maintaining optimal water temperature and pH.

- Ensuring adequate ventilation and airflow.

- Regularly inspecting and cleaning strainers and screens.

- Training personnel on Legionella prevention.

- Developing an emergency response plan

To achieve optimal results, the above-mentioned best practices should be followed. You can also develop a comprehensive risk management plan, collaborate with water treatment experts, conduct regular training and education programs, and review and revise risk assessment protocols annually. By following these points, you can eliminate the risk of Legionella growth in your cooling systems.

Perform Biocide Treatment

Using bodices to control and kill the legionella bacteria and other detrimental microorganisms in the cooling towers is critical. Using oxidizing biocides is very useful when it comes to avoiding them permanently, as these biocides attack the germs and destroy their cell walls.

Choosing the right biocide is essential as some germicides, such as non-oxidizing, such as carbamates or glutaraldehyde, can work slowly and remain in the cooling tower system for longer.

In addition to directly killing and stopping legionella growth, these oxidizing biocides also work excellently in removing the biofilms that can further permit the flourishing of the microbes.

Some of the most influential and highly recommended biocides:

- Chlorine Dioxide

- DBNPA

- Chlorine

- Glutaraldehyde

- Bromine

Regular Testing of Cooling Water

Legionella, a deadly pathogen, pose serious health and efficiency concerns in cooling towers. The owners and maintenance heads should focus on establishing and implementing control guidelines to reduce these risks. Regular testing is crucial for identifying vulnerabilities in Legionella control plans.

To ensure optimal management, you should test every 3 months at multiple sampling points on the cooling towers. If Legionella is detected, immediate actions include deactivating the cooling tower operation, disinfecting the entire cooling network with chlorine-based solution, and draining the complete water circulation network.

Further, laboratory analysis may be undertaken to confirm the results. You should have taken water samples from that area representing the entire building or collected them from different points if necessary. Next, there are the appropriate tests for detecting the Legionella bacteria.

Use appropriate test methods to detect Legionella bacteria. Sometimes, these tests are necessary to perform onsite, while others may need a fully equipped laboratory. You should perform tests at least quarterly. If there have been Legionella cases in the past, you should move to weekly or monthly testing. According to the results, you can implement further necessary changes and apply cleaning procedures.

Standard Design and Material of Cooling Towers

Considering the design and the cooling tower component’s material is both essential to minimize the legionella thriving in the cooling towers and condenser heat exchangers. The potential areas of stagnant water avert the proper disinfection and chemical treatment of the cooling tower, leading to the flourishing legionella and other dangerous microbes.

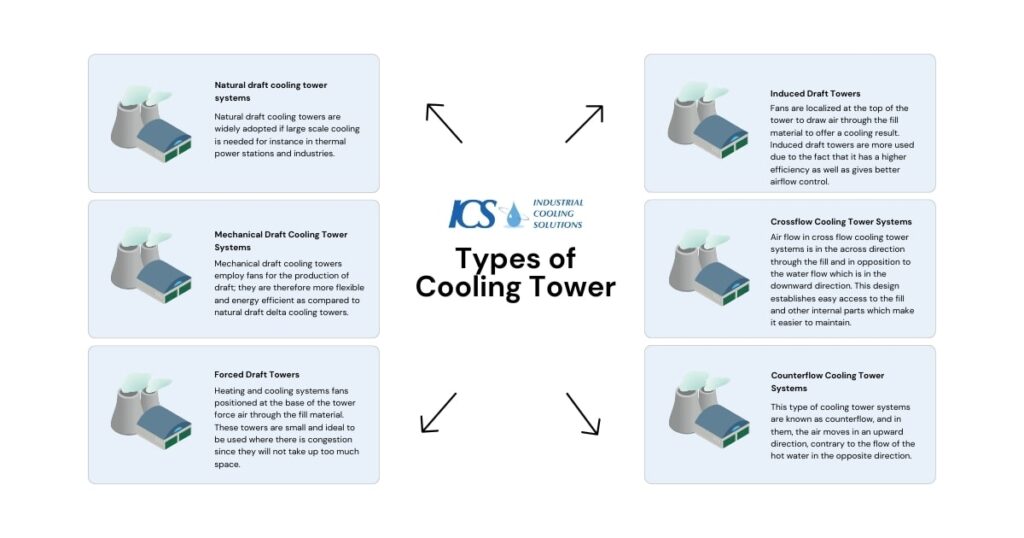

The design of your cooling tower should be easy to maintain, and clean the inner parts and components. For example, cross-flow and closed-circuit cooling towers have simpler and easier-to-maintain designs than the other types of cooling towers, like counterflow and forced draft cooling towers.

A closed loop can help expose the ambient air and hot eaters from the cooling tower, decreasing the risks of legionella growth. However, the latest cooling tower’s antimicrobial technology is also designed to reduce the legionella production risks inside the chiller and cooling tower.

Fiberglass, concrete, PVC, galvanized steel, and stainless steel are the most favoured materials for the cooling tower’s overall casing or components.

Work With Professionals

If you’re not sure how to effectively implement all of these strategies to control and kill the legionella production and growth, consider building a relationship with the cooling water treatment company to hire an expert cooling tower.

The specialists at International Cooling Solutions take pride in offering quality water treatment services and offer customised guides on how to avoid legionella production in your cooling towers. To know more and book an appointment, contact now!

Conclusion

As cooling towers have to deal with hot and cold water 24/7, the chances of legionella bacteria growing and spreading are higher. These deleterious bacteria are terrible for the normal cooling tower’s working efficiency and capacity and very dangerous for the workers working around the cooling tower, causing serious health hazards.

In this detailed blog post, we have discussed the reasons for legionella spreading and the best practices for its prevention. Proper maintenance and checking can prevent costly repairs.